摘要: 直流融冰技术因其效率高、覆盖面广等优点已成为我国电网抵御大规模冰冻灾害使用最为频繁和有效的手段。随着技术的进步,直流融冰装置也从传统的晶闸管融冰装置向功能复用的MMC直流融冰装置方向发展。但与此同时由于已有变电站本身剩余空间的局限和MMC直流融冰装置占地较大,存在制约装置的现场安装布置。为此本文围绕MMC型直流融冰装置小型化开展研究工作。论文首先从功率模块结构优化设计入手,基于ANSYS Icepak平台对所选型的散热器进行热分析,得到了功率模块的结构温度场分布并实现了模块相比于传统结构的减小30%的设计。在此基础上,针对融冰装置经常移动需求,提出了采用强迫风冷作为设备散热方式。此外,结合装置日常作为无功补偿长期运行的特征,提出了下进风和侧进风两种方式,为工程实际应用提供了依据。

Abstract:

DC ice-melting technology has become the most frequently used and effective means in power grid to resist large-scale freezing disasters due to its high efficiency and wide coverage. With the advancement of technology, the DC ice melting device has also developed from the traditional thyristor ice-melting device to the MMC DC ice-melting device with multiple functions. At the same time, due to the limitation of the remaining space of the existing substation itself and the large area of the MMC DC ice-melting device, there are restrictions on the installation and arrangement of the device on-site. For this reason, this article focuses on the miniaturization of MMC DC ice-melting device. The structural optimization design of the power module was first carried out in the paper. Based on the ANSYS Icepak platform, the selected type of heat sink was analyzed thermally. The temperature field of the power module was obtained and the structure was designed to be less than 30% compared to the traditional design. On this basis, in response to the frequent movement of the ice-melting device, forced air cooling is proposed as a heat dissipation method for the equipment. In addition, combined with the long-term operation characteristics of the device as a reactive power compensation device, two methods of downward air intake and side air intake are proposed, which provide a basis for practical engineering applications.

1. 引言

输电线路冬季覆冰作为我国南方区域电网安全运行最为严重挑战之一,大规模的覆冰灾害不仅造成倒塔、断线等事故,甚至引起系统振荡导致出现大规模停电,影响城市正常生产、生活 [1] [2] [3] [4]。为保障电力的安全供应,避免线路因覆冰造成的冰灾事故事件的发生,电力科研工作者采用了机械法和电热法两种主要的方式用于输电线路的融除冰 [5] [6] [7]。

由于机械法除冰效率低,且在大规模寒潮期间因凝冻造成封路导致除冰人员无法及时赶赴现场开展融除冰工作,因为大规模除冰目前主要采取电热法,即直流融冰。直流融冰技术在我国的形式主要采用晶闸管整流和可控型器件IGBT整流实现直流输出 [8] [9] [10] [11] [12]。由于采用晶闸管整流形式的直流融冰装置存在谐波大、无功补偿切换过程的拓扑结构复杂等不足,近年来以IGBT期间为基础研制的MMC直流融冰装置因其谐波小,平时可作为变电站无功补偿,不存在复杂拓扑切换问题,逐渐成为电力运行人员的关注重点,并逐渐实现工程应用 [13] [14] [15] [16]。

MMC型直流融冰装置相比传统晶闸管直流融冰装置由于使用更多的可控器件等原因造成装置体积更大,部分变电站本身因占地过小从而无法满足现场安装要求,因而本文主要内容围绕MMC型直流融冰装置小型化设计开展研究工作。论文首先通过开展功率模块结构设计,并基于仿真结果验证实现散热器与常规相比体积能减少近30%,同时规划整体装置的结构布局,实现了进一步减小融冰装置体积。

2. 功率模块结构优化设计

功率模块是组成融冰装置功率部分的最小单元装置,功率模块是由IGBT、电容、控制板卡等元器件和散热片、金属外壳、铜排等机械零件组装而成。有效控制功率模块的体积是实现整体装置小型化的关键。由于选用的元器件已经是国内外批量供货产品中的最优封装尺寸,因此只能进一步优化机械零件的外形尺寸。首先根据装置需求选择散热方式为强迫空气冷却,那么就需要结合项目落地点实际环境和应用需求适当减小风冷散热片体积。

2.1. 散热管设计

首先拟在常规风冷型材散热器表面铺设了一定数量的热管,这种热管为粉末烧结型热管,一方面可以利用这种热管高效的导热特性,使IGBT底部铜板的热量迅速传递到散热器的散热翅片端,另一方面通过热管效应相变特性消耗热能,达到散热目的。此外,在散热器的翅片处加开几个豁口,可以保证在强迫气流经过散热器表面时形成紊流,从而进一步提高散热器的散热性能,减少散热器体积。散热器外形设计如下图1所示。

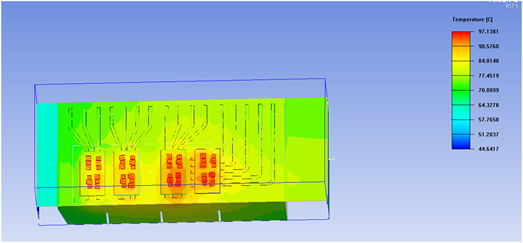

基于ANSYS Icepak平台对所选型的散热器进行热分析,输入条件为:强迫风冷散热,进风口风速为6米/秒,模块的进风口尺寸为:66 mm × 284 mm。分析时为了得到更精确的结果,将IGBT的内部芯片的位置进行了描绘,并通过其专用软件仿真得到了各个芯片的发热量,按照环境温度45℃,风速6米/秒进行仿真计算,得到散热器的整体温度分布、风速分布及芯片发生情况分别如下图2~4所示。

Figure 2. Temperature cloud map of radiator

图2. 散热器的温度云图

Figure 3. Wind speed trajectory diagram of radiator

图3. 散热器的风速轨迹图

Figure 4. Radiator chip temperature distribution

图4. 散热器芯片温度分布

由图2可以看到,在此环境条件下,IGBT模块的最高温度约为97℃,温升约为52℃,由于IGBT模块温度工作范围为55℃~150℃,可知该散热条件下的IGBT温度能够满足正常运行要求。由图3可以看出,散热器翅片豁口处有紊流形成。由图4可知,散热器表面的铺设的热管可以将IGBT下方的热量传送到了散热器远离IGBT的其他部位,到达了热量传递散热的设计目的。综上所述,模块散热器的设计满足散热需求。而且此方案与常规风冷散热器相比,体积能减少30%。

2.2. 功率模块确定

确定可行的散热器设计后,围绕散热器进行元器件布局设计,通过紧凑布局,将功率模块体积控制到最小,外形尺寸为宽180 mm,高670 mm,深620 mm,功率模块的设计如下图5所示。与同类型容量的融冰装置功率模块相比,体积减小了约42%。

3. 融冰装置整机结构优化设计

3.1. 整体结构设计

在完成功率模块体积优化后,还需要合理规划整体装置的结构布局,进一步减小融冰装置体积。考虑到融冰装置移动作为移动式装置的尺寸需要进一步缩小,在散热上采用强迫风冷以实现尺寸的进一步优化设计。由于现场环境气候条件比较潮湿融,阴雨天气较多,因此装置集装箱两侧设置有多扇大门,门的中下部安装有通风百叶窗,在百叶窗的外侧设置有进风口盖板,在集装箱上部出风口也设置有出风口盖板,当设备运行时开启,设备在运输和存放时关闭盖板,可以有效防止雨水和潮湿空气进入设备。MMC装置外形如下图6所示,其参数为8500 mm (长) × 2900 mm (宽) × 3650 mm (高)。

Figure 5. Design structure of power module

图5. 功率模块设计图

Figure 6. Outline drawing of ice melting device

图6. 融冰装置外形图

为满足融冰装置经常移动需求,因此采用强迫风冷作为设备散热方式。由于工程应用地区环境气候条件比较潮湿融,阴雨天气较多,因此装置集装箱两侧设置有多扇大门,门的中下部安装有通风百叶窗,在百叶窗的外侧设置有进风口盖板,在集装箱上部出风口也设置有出风口盖板,当设备运行时开启,设备在运输和存放时关闭盖板,可以有效防止雨水和潮湿空气进入设备。

3.2. 通风散热设计

MMC型直流融冰装置可以作为无功补偿功能使用。为提高融冰装置的综合利用率,同时充分考虑使用环境满足环境适应性,设计了两种排风方式,一种是在特定地基上,采用下进风的方式;另一种是在移动情况或非特定地基上,采用侧进风方式。在变电站内,将融冰装置安放在水泥台上,如下图7所示。水泥台高出地面1米,内部中空,水泥台的两侧放置进风百叶窗,融冰装置集装箱底部设计有进风口,可以满足装置作为无功补偿功能时的散热进风需求。在集装箱顶部风机的压力作用下,气流通过百叶窗,再通过集装箱底部进风口,流进阀模块风冷散热器,将热量带走,热气流经过散热风机后,通过集装箱上部出风口排出集装箱。

设备运行过程中,为防止凝露带来的运行风险,可以在集装箱上加装出风管道,连通到下部的水泥台,关闭集装箱上所有的进风口盖板,仅采用集装箱下部进风口进风,选择性关闭集装箱上部的出风口,将风机抽出的部分热风排放到下部水泥台中,热气流与下部百叶窗吸入的空气混合后再次进入集装箱内,此时进入的空气温度会比外界温度高5℃~10℃,能保证集装箱内温度高于集装箱外部温度,可以有效降低集装箱设备内部凝露的风险。

Figure 7. Installation drawing of the lower air inlet site

图7. 下进风现场安装图

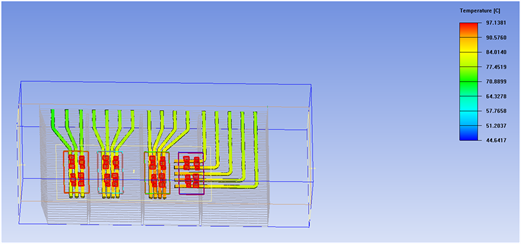

装置内部布置图如下图8所示。左边是功率阀模块,上中下三层布置,前后背靠背排列,共计安装120个阀模块。中间前后布置有两个桥臂电抗器,最右边前后放置有控制柜和开关启动柜。相比同类型集装箱,这种功率模块的排布方式是将模块修护空间合理的放到了门外,不占用集装箱内部空间,其次同类型融冰装置一般为单排列单风道,此结构布局模块采用背靠背排列,可以共用风道空间,与早期同类型融冰装置相比,体积优化近50%。

Figure 8. Internal layout of the device

图8. 装置内部布置图

4. 结论

针对新型MMC直流融冰装置存在的占地面积大无法适应部分变电站现场应用等困难,本文开展了MMC型直流融冰装置小型化散热结构设计研究工作。论文首先基于ANSYS Icepak平台对所散热器进行热分析,设计得到小型化的模块散热器结构,在此基础上,论文设计了具备复用条件的融冰装置整机散热结构,论文的主要内容如下:

1) 根据融冰装置控制器各芯片的发热量及强迫风冷散热设计,计算得到了散热器的内部的温度场分布,并在此基础上优化结构,使得散热器下降了30%。

2) 基于散热器的设计结构并结合紧凑布局,使得设计的融冰装置功率模块相比同类型结构体积减小了约42%。

3) 在融冰装置整机结构优化设计上,提出了强迫风冷作为设备散热方式。同时考虑到装置作为无功补偿长期固定适用和融冰装置移动特征,提出了采用侧进风和下进风两种排风方式。

基金项目

贵州电网公司科技项目资助(GZKJXM20182104)。

NOTES

*通讯作者。